Cách tạo ra silicon nitrit

STôTôTôTôTôitôiicon nitride, vật liệu gốm hiệu Suất cao, được thiết kế để hoạt động vượt trội trong môi trường khắc nghiệt. Đó là hợp chất của Silic và nitơ với Sự kết hợp các đặc tính độc đáo khiến nó trở thành vật liệu phù hợp cho các ứng dụng đòi hỏi khắt khe trong nhiều ngành công nghiệp. Bài viết này tìm hiểu cách Sản xuất Silicon nitrit và các đặc tính cụ thể khiến nó trở thành vật liệu không thể thiếu cho nhiều loại sản phẩm.

Nền tảng của sức mạnh: Silicon Nitride được tạo ra như thế nào

Việc tạo ra silicon nitrit là một quá trình phức tạp giúp biến đổi nguyên liệu thô thành gốm có độ bền cao. Có một số phương pháp tổng hợp nó, mỗi phương pháp đều có những ưu điểm riêng, nhưng tất cả đều có chung mục tiêu cơ bản là tạo ra liên kết bền vững, ổn định giữa các nguyên tử silicon và nitơ.

1. Nitrat hóa trực tiếp

Phương pháp này có lẽ là đơn giản nhất. Nó liên quan đến việc làm nóng một chất có độ tinh khiết cao silicon bột trong môi trường khí nitơ ở nhiệt độ từ 1200°C đến 1450°C. Phản ứng hóa học như sau:

Quá trình này tương đối đơn giản, nhưng việc kiểm soát cẩn thận nhiệt độ và không khí là rất quan trọng để đảm bảo phản ứng đồng đều và hoàn chỉnh. Bột thu được sau đó được xử lý thêm để tạo ra sản phẩm cuối cùng.

2. Giảm lượng cacbon

Phương pháp này sử dụng hỗn hợp silica ( ), cacbon và nitơ. Hỗn hợp này được đun nóng đến nhiệt độ rất cao, thường là từ 1300°C đến 1500°C. Carbon khử silica thành silicon, sau đó phản ứng với nitơ để tạo thành silicon nitrit . Phản ứng phức tạp hơn, nhưng phiên bản đơn giản hóa là:

Quá trình này có thể tiết kiệm chi phí hơn cho sản xuất quy mô lớn và cho phép kiểm soát ở mức độ cao các đặc tính của bột cuối cùng.

Từ bột đến thành phần: Quá trình tạo hình và cô đặc

Sau khi tổng hợp xong bột silicon nitride, nó phải được tạo thành dạng rắn, có thể sử dụng được. Quá trình cô đặc rất quan trọng vì hiệu suất cuối cùng của sản phẩm phụ thuộc vào mật độ của nó và sự vắng mặt của các khoảng trống bên trong.

1. Ép nóng (HP)

Trong kỹ thuật này, bột silicon nitride được đặt trong khuôn than chì, đồng thời được nung và ép ở nhiệt độ cao (1600°C đến 1800°C) và áp suất (20 đến 50 MPa). Phương pháp này tạo ra các bộ phận có mật độ rất cao và tính chất cơ học tuyệt vời, lý tưởng cho các ứng dụng đòi hỏi độ bền tối đa.

2. Thiêu kết áp suất khí (GPS)

Đây là một quá trình gồm hai bước. Đầu tiên, bột được thiêu kết trước với mật độ cao. Sau đó, nó được đặt trong môi trường nitơ áp suất cao và được nung nóng đến nhiệt độ cao hơn nữa (khoảng 1800°C đến 2000°C). Áp suất khí ngăn vật liệu phân hủy ở nhiệt độ cao này, cho phép tạo ra mật độ đặc biệt. Phương pháp này tạo ra các bộ phận có hình dạng phức tạp và đặc tính vượt trội.

3. Thiêu kết

Có thể sử dụng phương pháp thiêu kết không áp suất truyền thống, nhưng nó thường đòi hỏi các chất hỗ trợ thiêu kết—các chất phụ gia như (yttri oxit) hoặc (nhôm oxit)—để giúp các hạt bột liên kết với nhau ở nhiệt độ thấp hơn. Phương pháp này tiết kiệm chi phí và phù hợp để tạo ra các hình học phức tạp hơn, mặc dù các đặc tính cuối cùng có thể không cao bằng phương pháp ép nóng hoặc GPS.

Các đặc tính vô song của Silicon Nitride

Quá trình sản xuất tỉ mỉ đã tạo ra một loại vật liệu có sự kết hợp các đặc tính độc đáo khiến nó khác biệt với các loại gốm và kim loại khác.

-

Độ cứng vượt trội và khả năng chống mài mòn: Silicon nitride cực kỳ cứng, xếp ngay dưới kim cương và boron nitrit khối. Điều này làm cho nó có khả năng chống mài mòn cao, lý tưởng cho vòng bi, dụng cụ cắt và con lăn công nghiệp.

-

Khả năng chống sốc nhiệt cao: Không giống như nhiều loại gốm sứ bị nứt khi nhiệt độ thay đổi nhanh, silicon nitride có thể chịu được sốc nhiệt cực độ. Điều này làm cho nó trở nên hoàn hảo cho các ứng dụng như các bộ phận của động cơ tua-bin và các bộ phận của lò nhiệt độ cao.

-

Độ bền nhiệt độ cao tuyệt vời: Nó duy trì độ bền cơ học và độ cứng ngay cả ở nhiệt độ vượt quá 1000°C, vượt xa những gì hầu hết các kim loại có thể xử lý được. Đặc tính này rất quan trọng đối với các bộ phận được sử dụng trong động cơ và các môi trường nhiệt độ cao khác.

-

Giãn nở nhiệt thấp: Hệ số giãn nở nhiệt thấp có nghĩa là vật liệu sẽ không giãn nở hoặc co lại nhiều khi thay đổi nhiệt độ. Điều này góp phần tăng khả năng chống sốc nhiệt và ổn định kích thước trong các ứng dụng chính xác.

-

Chống ăn mòn và oxy hóa: Silicon nitride có tính trơ cao và chống ăn mòn từ nhiều hóa chất và axit. Nó cũng có khả năng chống oxy hóa tuyệt vời, phù hợp với môi trường xử lý hóa học khắc nghiệt.

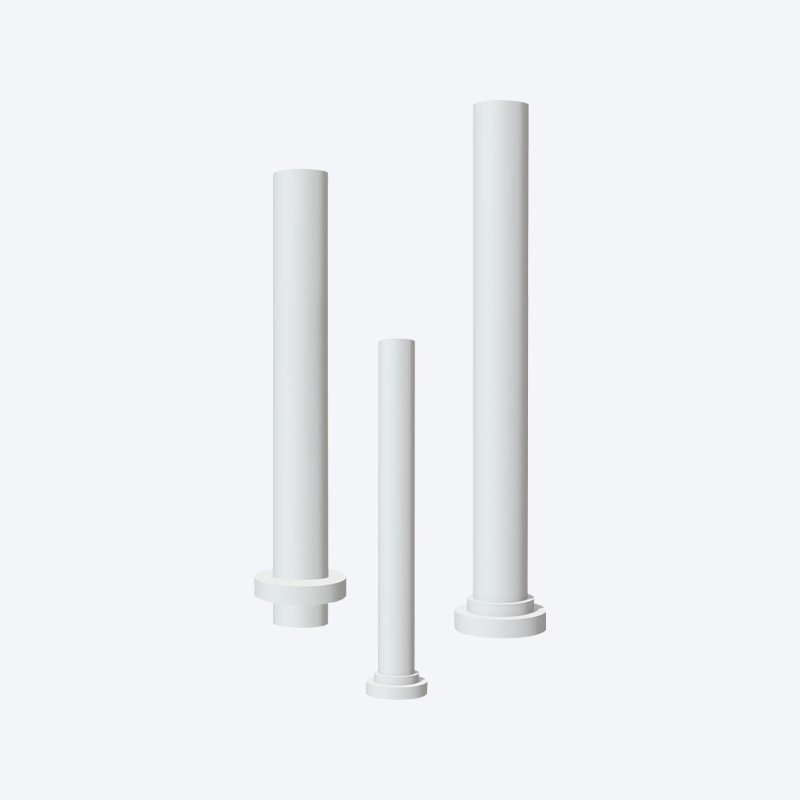

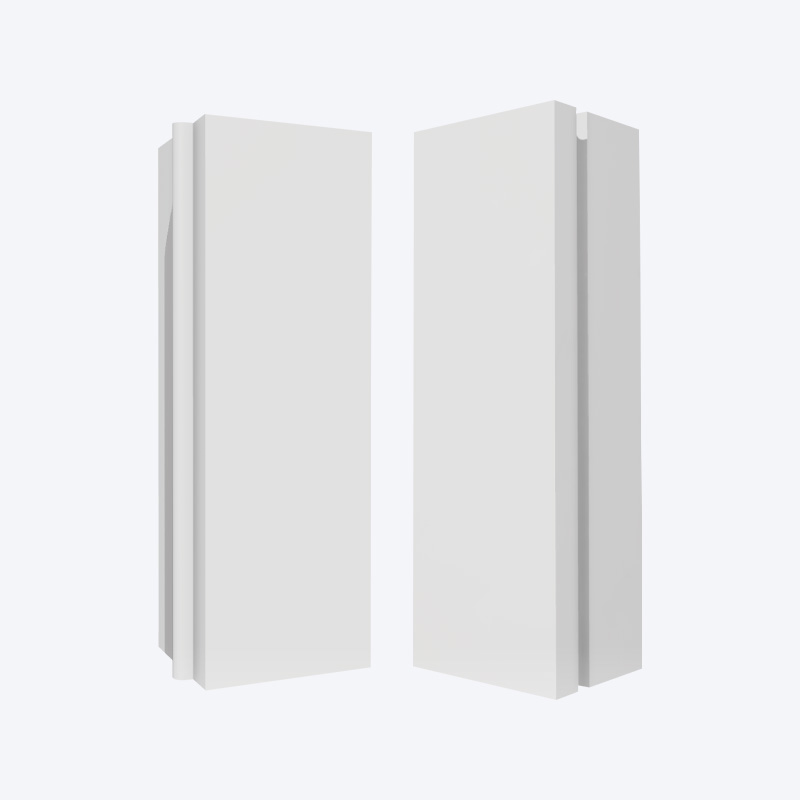

Sản phẩm đang hoạt động: Từ linh kiện đến công nghệ tiên tiến

Các đặc tính độc đáo của silicon nitride được khai thác để tạo ra nhiều loại sản phẩm. nghĩ về silicon nitride vòng bi trong tua-bin gió và xe điện, nơi độ bền cao và độ ma sát thấp giúp tăng hiệu suất và tuổi thọ. Hoặc xem xét việc cắt các hạt dao và khuôn trong sản xuất, chúng có thể xử lý tốc độ và lực cực cao mà không bị hỏng. Trong ngành hàng không vũ trụ, nó được sử dụng cho các bộ phận động cơ phải chịu được nhiệt độ cao. Khả năng tạo ra silicon nitride với các đặc tính phù hợp có nghĩa là nó có thể được tối ưu hóa cho các mục đích sử dụng cụ thể, từ chất nền cách điện trong thiết bị điện tử đến dụng cụ phẫu thuật trong y học.

Tóm lại, việc sản xuất silicon nitride là một quá trình phức tạp nhưng bổ ích, mang lại chất liệu có hiệu suất tuyệt vời. Khả năng chịu được các điều kiện khắc nghiệt, kết hợp với sức mạnh và độ bền, khiến nó trở thành một thành phần thiết yếu cho sự đổi mới trong vô số ngành công nghiệp. Khoa học tỉ mỉ đằng sau sự sáng tạo của nó đảm bảo rằng mọi sản phẩm mang tên silicon nitride đều đạt được danh tiếng xuất sắc.

Liên hệ với chúng tôi để báo giá và giá cả!

Chỉ cần cho chúng tôi biết những gì bạn muốn, và chúng tôi sẽ liên lạc với bạn sớm nhất có thể!

简体中文

简体中文